溶液制作过程说明

PM2035 溶液作为一种性能优异的粘接剂,其制作过程需精准把控各环节参数,以确保溶液的稳定性和适用性。以下是详细的制作流程:

一、溶剂选择与预处理

- 溶剂筛选:PM2035 溶液以乙醇为主要溶剂,同时可根据需求搭配酮类溶剂(如丙酮、丁酮)。选择溶剂时需满足纯度要求,乙醇纯度不低于 95%,酮类溶剂纯度需达到工业级标准,以避免杂质影响溶液稳定性。

- 溶剂预处理:溶剂使用前需进行脱水处理,通过分子筛吸附或蒸馏法去除其中的水分(水分含量需控制在 0.5% 以下)。若溶剂中含有微量杂质,需经精密过滤(采用 0.22μm 滤膜)去除,防止后续影响溶液透明度。

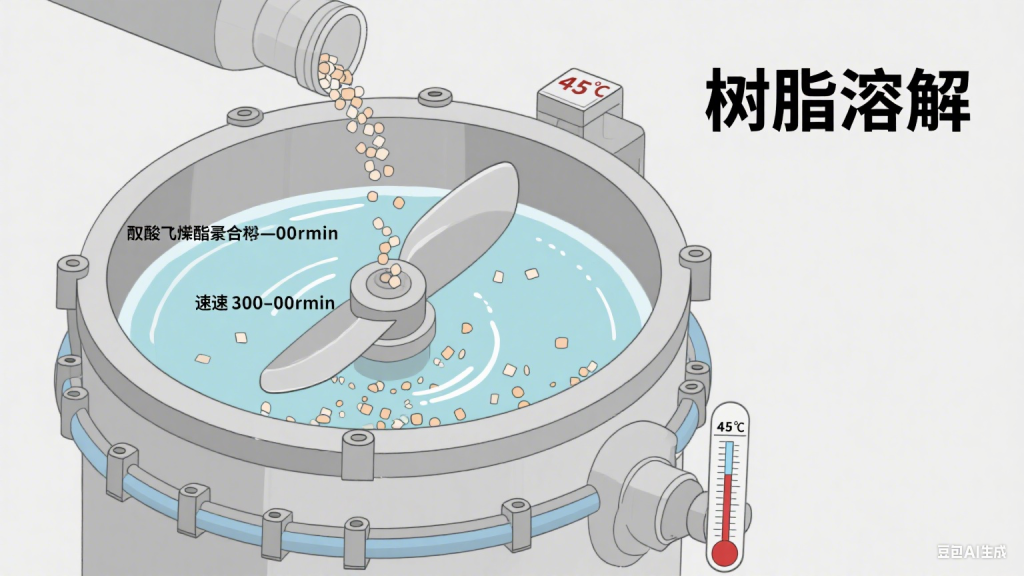

二、树脂与助剂溶解

- 树脂投放:将经预处理的醋酸乙烯酯聚合树脂(固体含量 35-40%)按比例投入反应釜,树脂与溶剂的质量比通常控制在 1:2.5-1:3。反应釜需配备双层夹套(用于控温)和高速搅拌装置(转速 300-500r/min)。

- 分步溶解:启动搅拌装置,先以低速(150-200r/min)搅拌使树脂初步分散,再逐步升温至 40-50℃(通过夹套通入热水控温),保持搅拌 30-60 分钟,直至树脂完全溶解形成透明胶体。升温可加速树脂溶解,但温度不得超过 60℃,以免溶剂挥发过快或树脂发生热降解。

- 助剂添加:在树脂溶液降温至 30-35℃后,依次加入流平剂(如有机硅类助剂,添加量为溶液总质量的 0.1-0.3%)、消泡剂(如聚醚类消泡剂,添加量 0.05-0.1%)和防老剂(如酚类抗氧剂,添加量 0.2-0.5%)。每次添加后需高速搅拌 15-20 分钟,确保助剂均匀分散。

三、混合与粘度调节

- 均质混合:助剂添加完成后,将搅拌转速提升至 500-800r/min,持续搅拌 1-2 小时,使溶液体系充分均质化。过程中需通过取样检测溶液均匀性,可观察样品是否存在分层或颗粒沉淀。

- 粘度调整:若溶液粘度高于目标值(60S,涂 – 1 粘度计测定),可补加适量混合溶剂(乙醇与酮类按 3:1 比例混合)稀释,每次补加后搅拌 30 分钟再检测粘度;若粘度偏低,可在 50-55℃下减压(真空度 0.06-0.08MPa)蒸馏去除部分溶剂,直至粘度达标。

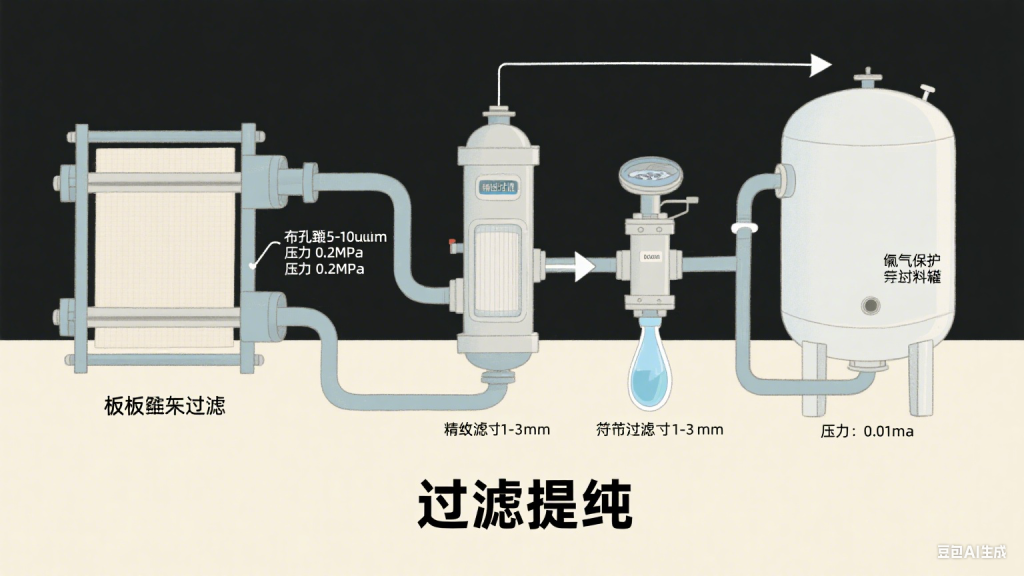

四、过滤与提纯

- 粗过滤:将调好粘度的溶液通过板框过滤器(滤布孔径 5-10μm)进行粗滤,去除可能存在的机械杂质或未完全溶解的树脂颗粒。过滤压力控制在 0.2-0.3MPa,避免压力过高导致滤布堵塞。

- 精过滤:粗滤后的溶液再经精密过滤机(滤芯孔径 1-3μm)处理,进一步提升溶液透明度。精过滤后的溶液需转移至密闭储料罐,罐内保持微正压(通入氮气,压力 0.01-0.02MPa),防止空气进入导致溶液氧化或吸收水分。

五、质量检测与储存

- 指标检测:从储料罐取样检测,重点检测外观(透明、无色或略带微黄色,无浑浊或沉淀)、粘度(60±5S)、固体含量(35-40%,按 GB1725 标准测定)和 pH 值(通常为 6.5-7.5,通过精密 pH 计测定)。

- 密封储存:合格的 PM2035 溶液需装入内涂塑铁桶或塑料桶(容量 25L 或 200L),桶口需密封严实,避免溶剂挥发。储存环境温度控制在 5-30℃,远离火源和强光直射,保质期为 6 个月。

通过以上流程制作的 PM2035 溶液,既能保持优异的粘接性能,又能满足不同施工场景(如喷涂、刷涂)的工艺要求,为后续应用提供稳定可靠的基础。